インベストメント鋳造の世界市場規模は、2025 年に 190 億 2,000 万米ドルでした。メーカーがインベストメント鋳造を選択するのは、滑らかな表面で微細な形状を作成できるためです。

インベストメント鋳造では、ワックス パターンを使用して金属部品を製造します。複雑な形状と滑らかな表面を持つ部品の作成に役立ちます。

このプロセスは非常にうまく機能します。歩留まりは85%~90%です。これにより、高精度が必要なジョブのコストが安くなります。

インベストメント鋳造は航空宇宙や医療機器に最適です。これらの業界では、非常に正確で良好に機能する部品が必要です。

インベストメント鋳造では、最初はより多くの費用がかかります。ただし、後で必要な追加作業は少なくなります。これにより、時間とお金が長期的に節約されます。

この方法は、小型または中程度の部品に最適です。これらの部品の重量は通常 20 ポンド未満です。これは部品を作成する最速の方法ではありません。

まず、職人がワックスの型を作ります。最終パーツと同じようにワックスを成形します。型はワックスを形成し、細部を鮮明に保つのに役立ちます。場合によっては、ワックスの型をつなぎ合わせて「木」を作ることもあります。これにより、一度に多くの部品を鋳造することができます。ワックスパターンが完成品のサイズと形状を決定するため、このステップは重要です。

ワックスの型を作った後、作業者はそれを液体セラミックに浸します。ワックスを何層にも重ねて覆います。各層は次の層に進む前に乾燥します。これにより、ワックスの周囲に強力なセラミックシェルが形成されます。シェルは熱い金属を保持するのに十分な厚さでなければなりません。また、細部を表示するには十分な薄さも必要です。このシェルは、最終部品の滑らかな表面と鋭いエッジを作成するのに役立ちます。

セラミックシェルの準備ができたら、作業者がそれを加熱します。熱により内部のワックスが溶けて除去されます。これにより、ワックスパターンのような形の中空スペースが残ります。ロストワックス鋳造は、難しい形状の部品の作成に役立ちます。また、最終パーツのサイズが適切であることも確認します。このステップにより、後で必要となる追加作業が少なくなります。作業員は砲弾を強火で焼き、砲弾を強化し、残ったワックスを取り除きます。

殻が空になって丈夫になったら、作業員は再びそれを加熱します。それから彼らは熱い金属を注ぎます。予熱すると、金属が流れてシェルに充填されやすくなります。インベストメント鋳造プロセスでは多くの金属を使用できます。これらには、ステンレス鋼、炭素鋼、合金鋼、アルミニウム合金、銅基合金、ニッケル基合金、チタン合金が含まれます。熱い金属がシェルを満たし、ワックスパターンの形をとります。このプロセスでは、他の方法では得られない薄い壁と滑らかな表面を作成できます。

金属が冷えて固まった後、作業員がセラミックの殻を割ります。これは新しい金属部品を示しています。ゲートやライザーなどの余分な金属を切り取ります。作業員は部品をきれいにしたり、研削したり、磨いたりして、見た目を良くします。インベストメント鋳造プロセスでは、余分な作業をほとんど必要としない部品が作成されることがよくあります。工場では、この方法により約 85% ~ 90% の歩留まりが得られます。医療機器などの非常に正確な用途では、歩留まりが 95% を超える場合があります。

注: インベストメント鋳造プロセスは非常に正確であることで知られています。以下の表は、砂型鋳造との精度の比較を示しています。

鋳造タイプ | 寸法許容差 |

|---|---|

±0.005 インチ/インチ (25 mm あたり ±0.125 mm) | |

砂鋳造 | ±0.020 ~ 0.040 インチ/インチ (25 mm あたり±0.5 ~ 1 mm) |

場合によっては、鋳造プロセスで問題が発生することがあります。労働者はこれらの問題を阻止するために特別な方法を使用します。たとえば、注湯温度やシェルの強度を制御します。これは、穴、亀裂、表面の劣化などを防ぐのに役立ちます。以下の表は、一般的な問題と、作業者がそれらを解決する方法を示しています。

欠陥 | 原因 | 緩和戦略 |

|---|---|---|

気孔率 | 閉じ込められたガス、不十分な通気 | 型をより開いて、適切な速度で注ぐ |

ひび割れ | 不均一な冷却、弱いシェル | 均一に冷却し、より良いシェル素材を使用 |

収縮 | 金属は冷えると収縮する、不適切なゲート設計 | フィーダーを使用し、ゲート システムを修正する |

表面欠陥 | 汚れた型、不適切なシェルの準備 | きれいな金型、良質なシェル素材を使用 |

内包物 | 金属が汚れている、取り扱いが悪い | 金属をフィルターし、溶解領域を清潔に保ちます |

ミスラン | メタルがかっこよすぎる、ゲート設計が悪い | より熱く注ぎ、ゲートシステムを修正 |

コールドシャット | 金属がかっこよすぎる、金型設計が貧弱 | より熱く注ぎ、金型設計を修正 |

シェルの変形 | 加熱ムラ、シェルが弱い | 均一に加熱し、丈夫なシェル素材を使用 |

金属の貫通 | 金属が熱すぎる、金型材料が不良 | 温度を下げ、より良い金型材料を使用 |

ヴェイニング | カビが生える、金属が熱すぎる | より良い砂を使用し、温度を下げます |

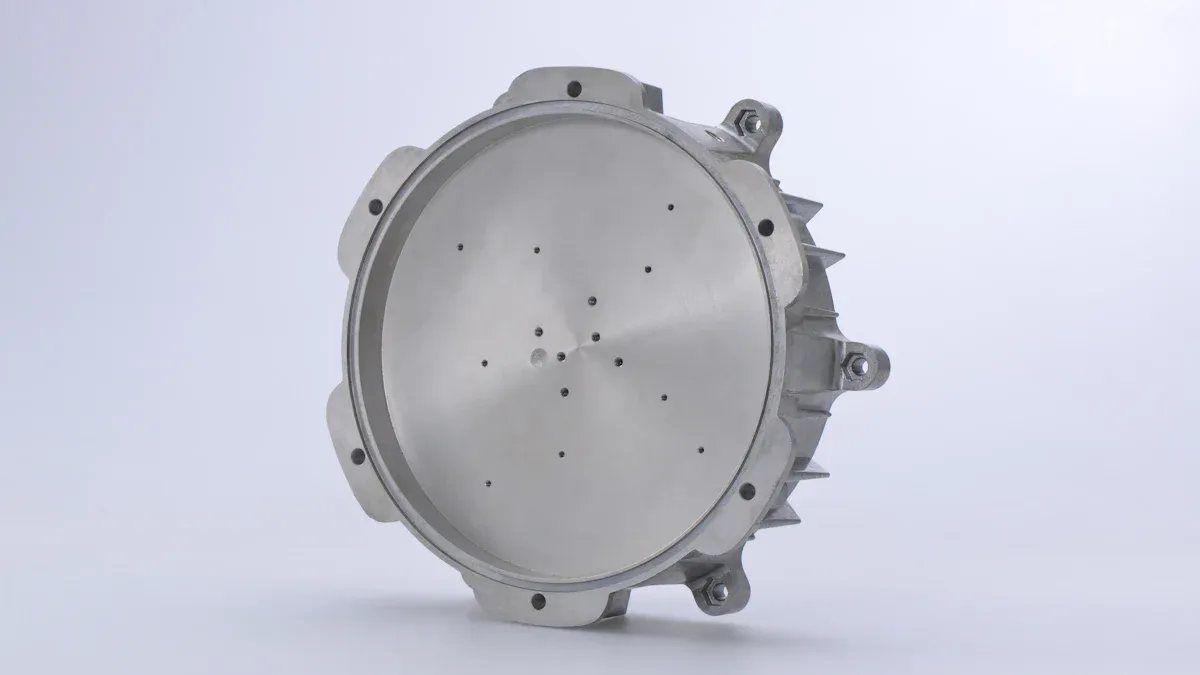

インベストメント鋳造プロセスにより、作業者は難しい形状、薄肉、滑らかな仕上げの部品を製造できます。このプロセスは、詳細かつ正確な金属部品を作成するための最良の方法です。

インベストメント鋳造は他の金属成形法とは異なります。このプロセスは、多くの業界に好まれる特別な利点をもたらします。、 インベストメント鋳造プロセスの利点は 高精度、複雑な形状の作成、材料の適切な使用、滑らかで正確な表面の作成です。

インベストメント鋳造では非常に高い精度が得られます。メーカーは設計に合わせた部品をほとんど誤差なく作ることができます。ほとんどの部品は鋳造後に追加の作業を必要としません。これにより、時間とお金の両方が節約されます。砂型鋳造やダイカストと比較して、インベストメント鋳造の公差はより厳しくなります。このプロセスでは、多くの場合、トリミングや修正が必要ありません。このため、インベストメント鋳造は、ぴったりと嵌合する必要がある部品に最適です。

エンジニアは、硬い形状の部品にインベストメント鋳造を使用します。このプロセスでは、薄い壁、鋭い角、詳細な内部の特徴を作成できます。ダイカストは、単純な形状または中程度の形状に最適です。インベストメント鋳造では、より詳細なデザインを作成できます。以下の表は、さまざまな鋳造方法が形状の複雑さをどのように処理するかを示しています。

鋳造法 | 形状の複雑さ | 適切な用途 |

|---|---|---|

投資キャスティング | 複雑な形状や細かいディテールに最適 | 高性能アイテムを少量でも |

キャスティングダイ | 適度に複雑な形状に適しています | 良好な精度と表面研磨で大量生産 |

インベストメント鋳造では、壁が薄く、内部形状が複雑になることがあります。

ダイカストではインベストメント鋳造ほど細かい形状を作ることはできません。

これは、設計者がより軽量で強力な部品を作成するのに役立ちます。多くの業界では、他の方法では製造できない部品にインベストメント鋳造が使用されています。

インベストメント鋳造では、材料を賢く利用します。このプロセスにより、部品が最終形状に近づきます。これは、必要な切断や追加の作業が少なくなることを意味します。ワックスパターンはリサイクルして再利用できます。これにより、型を一度しか使用せず、より多くのゴミが発生する砂型鋳造に比べて、廃棄物が削減されます。また、インベストメント鋳造では、再溶解する必要がある金属の量が少なくなるため、スクラップの発生も少なくなり、エネルギーも節約されます。これらのことから、インベストメント鋳造は環境にもコストの節約にもなります。

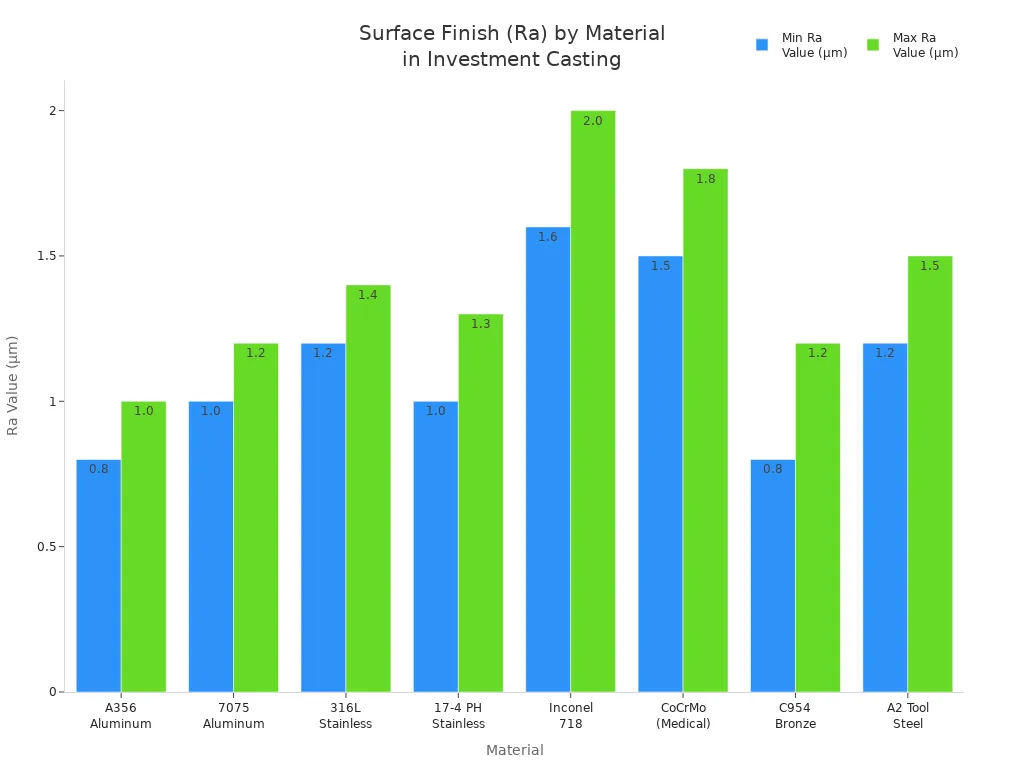

インベストメント鋳造で作られた部品の表面は滑らかで正確です。セラミックシェルはワックスパターンのあらゆる細部をコピーします。これにより、多くの場合、さらに研磨する必要のない良好な表面仕上げが得られます。以下の表は、さまざまな材質の通常の表面粗さ (Ra 値) を示しています。

材料 | Ra値(μm) | メモ |

|---|---|---|

A356アルミニウム | 0.8~1.0 | 高流動性 → 低気孔率;微細な樹枝状構造 |

7075アルミニウム | 1.0~1.2 | 収縮リスクが高い。熱い涙を止めるには十分な換気が必要です |

316Lステンレス | 1.2~1.4 | 不動態酸化物は急速に形成されます。厚いフィルムはわずかなテクスチャーを作ることができます |

17-4PHステンレス | 1.0~1.3 | マルテンサイトの微細構造。熱処理により表面欠陥を修正できます |

インコネル718 | 1.6~2.0 | 高粘度。充填が遅いと、薄い部分でコールドラッシュが発生する可能性があります |

CoCrMo (医療用) | 1.5~1.8 | 硬質合金;ザラザラした表面を避けるためには良いシェルが必要です |

C954 ブロンズ | 0.8~1.2 | 高流動性、低融点 → 細部まで美しく、粒子の隆起が少ない |

A2工具鋼 | 1.2~1.5 | 工具鋼には超硬問題が発生する可能性があります。シェルは仕上げを保護する必要があります |

表面仕上げが良好であれば、研削や研磨に費やす時間が短縮されます。これは、部品の見た目や滑らかさを必要とする業界にとって重要です。

注: インベストメント鋳造は、小規模から中規模のバッチ サイズに最適です。このプロセスは、最初は砂型鋳造よりもコストがかかります。ただし、後で必要な作業が少なくなるため、部品あたりの総コストは低くなります。以下の表は、コストの特徴を比較しています。

鋳造タイプ | コスト特性 |

|---|---|

投資キャスティング | 初期費用は高くなりますが、精密部品の総コストは低くなります。 |

砂鋳造 | 金型製作に労力がかかるため、ユニットあたりのコストが高くなります。 |

インベストメント鋳造は高精度を実現し、複雑な形状を作り、材料を適切に使用し、美しい表面仕上げを実現します。これらの機能により、多くの高性能用途に最適です。

インベストメント鋳造には多くの良い点がありますが、多くの場合、 金属を鋳造する他の方法よりもコストがかかります。この価格の高さにはいくつかの理由があります。複雑な形状の部品の場合は、専用の金型が必要になります。これにより、プロセスのコストが高くなります。部品を非常に正確にする必要がある場合、作業者は特別なツールを必要とします。場合によっては、キャスト後に追加の作業を行わなければならないこともあります。使用される金属の種類によっても価格が変わる場合があります。一部の金属は高価であるか、特別な注意が必要です。鋳造後、作業者は部品を切断、成形、または加熱する必要がある場合があります。これらの手順により、総コストが増加します。部品に非常に滑らかな表面が必要な場合、作業者はより多くの時間を金型に費やして部品を研磨する必要があります。これらすべてのことから、インベストメント鋳造は、非常に正確である必要がある部品や特殊な形状を有する部品に最適です。単純な部品の場合、または一度に多くの部品を作成する場合は、他の鋳造方法を使用するとコストを節約できます。

インベストメント鋳造は小型および中型の部品に最適です。ほとんどの工場では、1 オンスから最大約 20 ポンドまでの部品を製造しています。場所によっては、最大 85 ポンド以上の大きな部品を製造できる場合もあります。以下の表は通常のサイズを示しています。

体重範囲 | 最大寸法 |

|---|---|

1オンス – 85ポンド | 24インチ×24インチ |

いくつかの工場では 1000 ポンドを超える部品を製造できますが、これは頻繁に起こることではありません。ほとんどの部品は数オンスから 20 ポンドの間です。非常に大きな部品は、金型の強度が十分ではないと問題が発生する可能性があります。また、金型に金属を正しく充填するのに問題が生じる可能性もあります。歯科矯正装置のような小さな部品は、インベストメント鋳造がいかに慎重かつ正確であるかを示しています。

インベストメント鋳造は、金属を鋳造する他の方法よりも時間がかかります。ワックスの形を作り、セラミックのシェルを作り、パーツを仕上げるなど、多くのステップがあります。各ステップには時間と慎重な作業が必要です。以下の表は、所要時間を示しています。

鋳造法 | 生産リードタイムの比較 |

|---|---|

投資キャスティング | 多段階のセラミックシェルプロセスにより、一般的に長さが長くなります。 |

砂鋳造 | より単純で、より大きなコンポーネントの場合はより迅速に |

時間がかかるため、部品がすぐに必要な場合には、インベストメント鋳造は最適な選択ではありません。しかし、余分な時間は、各部品が適切に作られ、多くの詳細が含まれていることを確認するのに役立ちます。

インベストメント鋳造は、多くの産業で強力な金属部品を製造するのに役立ちます。これらの部品は正確で、うまく機能します。このプロセスは、形状が硬くて長持ちする必要がある場合に使用されます。

航空宇宙エンジニアは、難しい仕事にインベストメント鋳造を使用しています。部品は非常に硬い場所で動作する必要があります。このプロセスにより、フィット感が良く、側面が滑らかなパーツが作成されます。航空宇宙用途には次のようなものがあります。

タービン エンジンの翼形は空気の流れを良くします。

ノズルやポンプインペラなどの燃料システム部品。

排気・燃焼部品は熱に強い金属製。

エンジン部品、油圧部品、着陸装置。

以下の表は、インベストメント鋳造が航空宇宙に適している理由を示しています。

パフォーマンス上の利点 | 説明 |

|---|---|

高い精度と公差 | パーツのフィット感が良く、側面も滑らかです。これによりフライトの安全が保たれます。 |

複雑な形状 | トリッキーな形状を作ります。これにより、部品の重量が軽減され、動作が向上します。 |

材料の柔軟性 | 金属を多く使用しています。これにより、部品が厳しい場所でも長持ちします。 |

廃棄物の削減 | スクラップが少なくなります。これにより、お金と時間を節約できます。 |

医療機器メーカーは、安全なツールのためにインベストメント鋳造を使用しています。このプロセスでは、体内で良好に機能する金属が使用されます。いくつかの用途は次のとおりです。

手術器具とメス

膝、関節、股関節用のインプラント

車椅子、担架、手術台

MRIおよびX線装置の部品

ポンプハウジングやコネクタなどのその他のアイテム

インベストメント鋳造は、医療部品が正確で正しく機能することを保証します。

ヒント: 安全な金属と正確な形状を使用すると、医療ツールが適切に機能します。

自動車メーカーは、強くて軽い部品を求めてインベストメント鋳造を選択します。このプロセスでは、難しい形状の薄い部品が作成されます。車の用途には次のようなものがあります。

シリンダーヘッドやマニホールドなどのエンジン部品

トランスミッションギア、ケース、シャフト

サスペンションアーム、ナックル、ステアリング部品

ブレーキキャリパー、ローター、ブラケット

燃料インジェクター、ターボチャージャー、トリム

インベストメント鋳造は車の軽量化に役立ちます。これによりガスが節約され、汚染が削減されます。

工場では、硬い部品にインベストメント鋳造が使用されています。いくつかの用途は次のとおりです。

ステンレス製ポンプインペラとバルブボディ

ターボチャージャーケースとトランスミッションギア

通常の鋼よりも長持ちする機械用の硬質合金

特殊作業用のコバルトクロムメスとチタン製ブラケット

インベストメント鋳造は機械の寿命を延ばし、修理の必要性を軽減します。これにより企業はコストを節約できます。

業界はインベストメント鋳造の新しい使用方法を模索し続けています。彼らはより良く機能し、より長持ちする部品を求めています。

インベストメント鋳造では、 非常に正確な金属部品が製造されます。硬い形状や滑らかな側面の部品も作成できます。新たな改良により、より強力な金属とより優れたセラミックシェルが使用されています。スマートマシンはプロセスをより迅速かつ簡単にします。飛行機や医療会社など、多くの業界がインベストメント鋳造を使用しています。非常に正確であるため、メーカーはこの方法を好んでいます。多くの種類の金属を使用できます。お金の節約にも役立ちます。以下の表は、インベストメント鋳造が特別である理由を説明しています。

利点 | 説明 |

|---|---|

精度 | |

多用途性 | 多くの金属や形状に対応 |

持続可能性 | リサイクルされた材料と環境に優しい方法を使用しています |

ヒント: インベストメント鋳造は、正確で詳細な情報が必要な部品を作成するのに適した方法です。

メーカーはインベストメント鋳造に多くの金属を使用しています。一般的なものには 、ステンレス鋼、アルミニウム合金、青銅、チタンなどがあります。それぞれの金属には独自の強度と仕上げがあります。エンジニアは、部品の役割に応じて最適な金属を選択します。

インベストメント鋳造の部品は非常に正確です。ほとんどの部品は、わずかな間違いだけで設計が一致します。このプロセスにより、エンジニアはフィット感が高く、修正がほとんど必要ない部品を作成できます。

エンジニアは、硬い形状の部品にインベストメント鋳造を使用します。このプロセスでは、ワックスパターンからあらゆる細部をコピーします。薄い壁、鋭い角、内側の形状がはっきりと力強く現れています。

工場では主に小型または中型の部品にインベストメント鋳造が使用されています。ほとんどの部品の重さは 20 ポンド未満です。一部の場所ではより大きな部品を製造できますが、非常に大きな部品では別の方法が必要になる場合があります。

多くの業界ではインベストメント鋳造が使用されています。航空宇宙、医療、自動車、工場などの企業が、強力で精密な金属部品に使用しています。